鋼格板計算機輔助設(shè)計與優(yōu)化排料系統(tǒng)集成鋼格板智能化繪圖、交互與自動結(jié)合的排料算法、工作量自動統(tǒng)計、自動生成打包發(fā)貨方案等功能,為鋼格板設(shè)計、生產(chǎn)提供了完整的解決方案。利用現(xiàn)有數(shù)字化技術(shù)提高鋼格板的設(shè)計、生產(chǎn)效率。由于鋼格板的設(shè)計要符合國家標(biāo)準(zhǔn),因此其繪圖設(shè)計具有較強的規(guī)律性,如同平臺板型號基本一致,間隙基本固定,寬度、長度等可按型號進行選取等等。充分利用這些規(guī)律可大大提高設(shè)計效率,為實現(xiàn)設(shè)計生產(chǎn)的數(shù)字化提供了可行性。

傳統(tǒng)的設(shè)計方法、工具應(yīng)用于鋼格板行業(yè)缺乏針對性。采用 AutoCAD、浩辰、中望等通用 CAD 軟件進行鋼格板的布置繪圖設(shè)計工作量大,存在較多重復(fù)繁冗工作;且中小型企業(yè)采用功能齊全的大型 CAD 軟件投入產(chǎn)出比欠佳,工藝優(yōu)化效率不高。優(yōu)化排料占據(jù)了鋼格板設(shè)計、工藝優(yōu)化過程中近 40%的工作量,直接影響了鋼格板的生產(chǎn)效率。由于現(xiàn)有 CAD軟件和排料系統(tǒng)無法集成應(yīng)用于鋼格板工藝過程的設(shè)計;人工計算排料不僅效率低,正確率也很難保證。因此優(yōu)化排料問題是鋼格板企業(yè)設(shè)計生產(chǎn)流程中的一個瓶頸。

系統(tǒng)結(jié)構(gòu)與功能

鋼格板計算機輔助設(shè)計與優(yōu)化排料系統(tǒng)以自主開發(fā)的二維 CAD 系統(tǒng)為平臺集成了針對鋼格板的設(shè)計及工藝優(yōu)化等諸多功能。其基本功能涵蓋了目前通用 CAD 軟件的絕大部分常用操作,包括:圖形繪制(各種圖元)、圖形編輯、視圖變換(平移、鏡像、放縮等)、尺寸標(biāo)注、兼容 AutoCAD 的圖案填充、陣列、DXF 文件讀入、兼容 AutoCAD 的線型等。可進行復(fù)雜圖紙的設(shè)計與編輯,滿足鋼格板的鋼梁繪制、間隙標(biāo)注、板號設(shè)置等設(shè)計要求。同時,針對鋼格板設(shè)計與優(yōu)化的特殊需求,系統(tǒng)增加實現(xiàn)了自動區(qū)域布板、批量尺寸標(biāo)注、批量間隙調(diào)整、工藝優(yōu)化計算、排料圖繪制與交互調(diào)整、工作量與工藝方案導(dǎo)出等客制化功能。

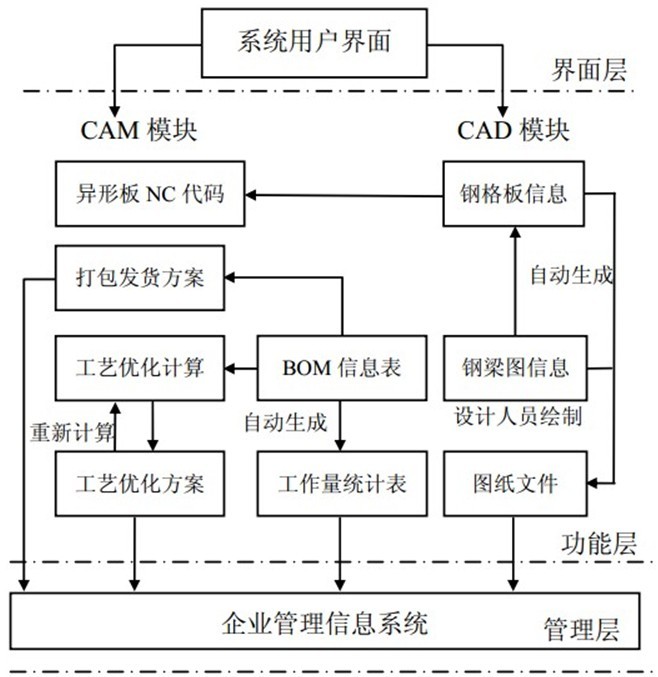

系統(tǒng)功能層面可分為 CAD 與 CAM 兩個模塊(如圖 所示),實現(xiàn)了 CAD/CAM 集成與信息共享。在設(shè)計過程中,設(shè)計人員將客戶的鋼梁布置圖導(dǎo)入系統(tǒng)或在系統(tǒng)中手工繪制鋼梁圖(即布板邊界圖),隨后進行自動區(qū)域分割,選定布板區(qū)域自動生成鋼格板,同時系統(tǒng)自動編號并可產(chǎn)生 BOM 信息表。BOM 表為整個系統(tǒng)數(shù)據(jù)交換處理的核心,是實現(xiàn) CAD/CAM 集成的關(guān)鍵環(huán)節(jié)。通過 BOM 表可提取相關(guān)信息自動導(dǎo)出 Excel工作量統(tǒng)計表,以便企業(yè)對工人進行績效評估。

鋼格板計算機輔助設(shè)計與優(yōu)化排料系統(tǒng)

設(shè)計方案完成后,設(shè)計信息傳輸至 CAM 模塊。系統(tǒng)可根據(jù)共享信息與排料優(yōu)化算法對下料 方案進行多次自動優(yōu)化計算,并生成可視化的排料示意圖以供生產(chǎn)人員參考安排生產(chǎn)計劃。同時產(chǎn)品的幾何、物理信息可被系統(tǒng)利用,計算生成合理的打包發(fā)貨方案,顯著縮短生產(chǎn)交貨周期。

CAD/CAM 集成與信息共享的優(yōu)勢同時還體現(xiàn)在本系統(tǒng)與企業(yè)管理信息系統(tǒng)的接口。系統(tǒng)生成的工作量統(tǒng)計表、工藝方案等都可按特定的數(shù)據(jù)排列格式生成 Excel 文件并導(dǎo)入管理信息系統(tǒng)。有助于中小型企業(yè)在一定范圍內(nèi)實現(xiàn)設(shè)計、 生產(chǎn)、管理的信息共享。

系統(tǒng) CAD 模塊的主要圖元類有 CRefCur、 CRefPt、CDim 等,都繼承自 CEntity。由這些類 實現(xiàn)基本的線、點、標(biāo)注的繪制CBlock(圖塊 類)定義了一個 CEntity 對象的聚合,可通過它的子部件調(diào)用各自函數(shù)實現(xiàn)繪制。而 CTable、 CSG、CRaw 則是系統(tǒng)針對鋼格板設(shè)計開發(fā)的圖元類。CSG 實現(xiàn)了鋼格板特征的繪制,包括板號、 扁鋼方向、橫桿數(shù)、扁鋼數(shù)等基本信息。設(shè)計信息由CTable 實現(xiàn)匯總處理后生成材料明細(xì)表 (BOM),并傳輸至 CAM 模塊。最終 CRaw 負(fù)責(zé)實現(xiàn)優(yōu)化結(jié)果的可視化,即排料示意圖的繪制與交互調(diào)整等。

異形鋼格板設(shè)計案例

系統(tǒng)確認(rèn)備選信息源后可自動生成BOM表,從而為模塊間的集成架設(shè)了橋梁。系統(tǒng)的工作量統(tǒng)計以BOM表為直接處理對象,可對設(shè)計信息進行二次提取:通過板號對異形與矩形板加以分類處理;通過扁鋼方向?qū)M向隔焊與縱向滿焊進行計算;通過幾何信息對接板料與異形板的切割長度進行計算。普通的鋼格板產(chǎn)品為平面矩形,因此可通過計算包圍盒區(qū)分通用與異形設(shè)計。板特征輪廓與包圍盒不重合部分即為非規(guī)則邊界,可定性為異形板。進而標(biāo)記輪廓中的該曲線計算出其長度信息。整個過程完全取代了傳統(tǒng)設(shè)計流程中的人工計算處理。工作量統(tǒng)計信息匯總完畢后可按指定格式導(dǎo)出Excel文件,以導(dǎo)入企業(yè)管理信息系統(tǒng)。鋼格板BOM表系統(tǒng)生成G代碼接板補料處理是否為異形板設(shè)計寬度是否大于原板寬度設(shè)計寬度是否卡模數(shù)進行二次切割隔焊包邊處理滿焊+隔焊包邊處理計算生成工作量統(tǒng)計表。

目前大部分企業(yè)采用人工計算下料方案,不僅需要耗費大量的時間精力,同時也對相關(guān)人員的設(shè)計、生產(chǎn)經(jīng)驗提出了很高的要求。因此,相當(dāng)一部分工藝方案無法滿足生產(chǎn)需求,方案可調(diào)性、兼顧生產(chǎn)效率等指標(biāo)不盡如人意。針對這些問題,本系統(tǒng)提出了基于混合遺傳算法的鋼格板自動優(yōu)化排料解決方案。