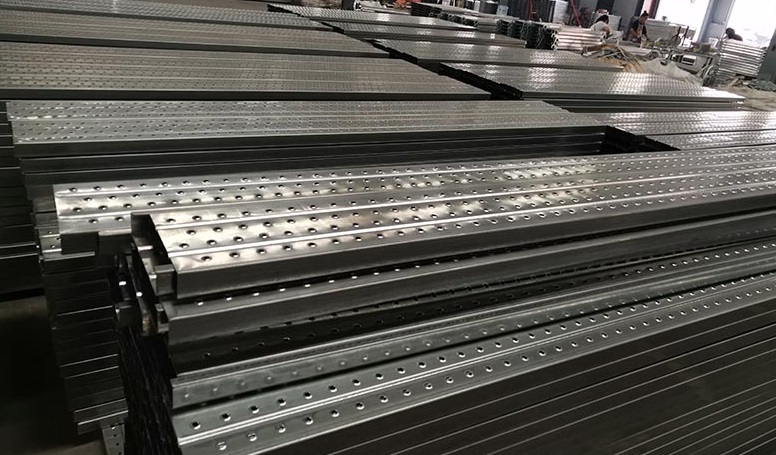

鋼制跳板,具有重量輕、強度高、安全可靠、使用壽命長等優點,較好地滿足了現場的使用要求,保證了工作人員的人身安全以及提高了工作效率。鋼制跳板不僅適用于建筑施工作業,而且適用于輪渡碼頭、搬運裝卸、造船工業等。公司常生產的鋼制跳板有掛鉤式、搭接板式、插孔式、對接式等幾種。

制作工藝

目前公司鋼跳板生產工藝流程由矯直、下料、平直、剪斷、沖孔、壓型、焊堵頭、刷油等工序組成,綜述如下。

(1)開卷平直卷板需用開卷機開卷,再用三輥滾板機矯直。

(2)剪切下料定長剪切用液壓剪板機,下料長度為2990毫米。剪切時應注意剪切端面線與中心線相垂直,以保證下料精確。在定寬剪切方面,已試制成圓盤剪,剪切后鋼跳板的展開尺寸300x34厘米。剪切尺寸堆確,工作效率大有提高。

(3)壓凹形槽采用400噸壓力機,凹槽設計成梯形,轉角處成圓角。

(4)沖孔折邊。采用多沖頭沖孔,將剪好的毛坯用胎具在沖床上沖孔。為防止沖孔的凸橡毛刺傷人,須將毛邊回卷,同時可增加其強度。沖孔時,孔的間距,不必靠劃線來定,用定行桿即可控制。利用反邊模,一次可沖9個孔,并完成反邊。沖壓、折邊目前這道工序基本上采用兩種方法:一是沖壓法,先將平板放人胎模,沖壓成槽形,再沖壓卷邊,放入另一個胎模內再沖壓內肋。二是折邊法,先在150噸的折邊機上折內肋,再折卷邊,最后折高度,折邊法比沖壓法的生產效率高。有規模的公司可以采用聯合沖孔機,利用專用模具,將槽板推人沖孔機,就能連續完成沖孔反邊,工作效率高,勞動條件也得到改善。

(5)焊堵頭和掛鉤壓型后的鋼跳板,兩端堵頭須用堵頭板封堵,并在一端焊上掛鉤。制作堵頭板前,先把掛鉤同堵頭板焊在一起。掛鉤用胎具制成。為保證組裝質量,應采用組裝胎具。組裝焊接鋼跳板底面每隔500毫米焊一道筋板,中間筋板采用點焊,焊點長度不小于10毫米,焊點不少于6個,焊縫高度2毫米以上。端頭板盡量滿焊,焊縫高度為3毫米,掛鉤與端頭板焊縫高度為6毫米。

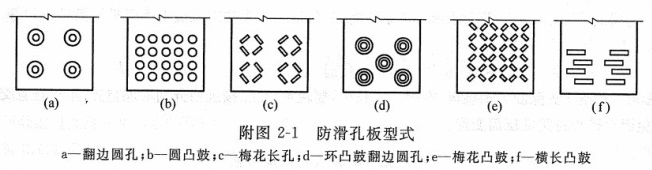

(6)鋼跳板的防滑措施很重要,由于鋼板本身比木板的摩擦系數小得多,所以對鋼跳板必須采取防滑措施,才能保證工人在高空操作時的安全。目前采用的防滑措施主要有以下幾種形式:(a)凹槽與反邊圓孔:(b)反邊圓孔:(c)梅花長孔:(d)圓形凸鼓:(e)長形凸鼓:(f)梅花凸鼓等,其中以前三種的防滑性能好。防滑措施采取沖孔防滑方式,因為采用凸鼓或壓槽等方式會帶來很多弊病。防滑孔的位置應充分考慮兩腳站立的范圍,保證腳站到任何位置,均可踩到3至4個孔,并能保證有一定的摩擦力。為了保證交叉施工的安全性,孔徑不宜過大,但也不宜太小。防滑孔除了能保證抗滑要求外,還應保證一般施工人員的手指能插入孔內,以便于跳板的安裝、拆卸和搬運。考慮到這些因素,孔徑選用18毫米較合適。孔邊采用內反邊,反邊外徑為40毫米,孔距為80毫米,排列成梅花形。

(7)為防腐和美觀,跳板須拯過刷油。刷油前應將污物清除干凈。除銹噴漆目前一般采用板底噴紅丹二遍,板面噴紅丹一遍,色漆一遍,或全部噴瀝青漆。在噴漆同時,印上商標、型號和出廠日期等。

(8)質量檢查每個出廠產品必須經過外觀檢查。合格產品要附有合格證。每批產品還須抽樣進行荷載試驗,符合要求方準出廠。

(9)包裝出廠可采用簡易包裝箱包裝,以利于運輸和保管。

鋼跳板質量要求

鋼跳板質量標準如下:長度允許偏差士3毫米,寬度允許偏差士2毫米,高度允許偏差士1毫米,板面撓曲矢高<3毫來,板面凹凸士3毫米,板面直角度允許偏差士3度,中間加強肋焊縫長度不能小于3厘米,端頭板焊縫應滿焊,焊縫高度為3毫米。